文章目录

之前就已经在搞 3D 打印照片的灯板,刚好黑神话悟空发布了,蹭个热点,搞个 3D 打印的黑悟空的照片,配合灯板做个灯光画。

成品效果

材料清单

这个灯光画涉及的东西有点杂,不过总体成本也不高,可以控制在 20 元以内。

- 3D 打印灯光照片,耗材不到 20 克,成本不到 1 元

- PCB 需要的元件加起来不到 5 元,主要是 LED 灯珠、LED PWM 驱动芯片、充电芯片

- PCB 可以用嘉立创的免费打样券

- 3D 打印外壳,耗材使用在 40 克左右,成本大概在 2 元左右

- 磨砂亚克力扩散板,100x100mm 大小,2mm 厚,需要 3 片,可以买一块大的裁切一下

3D 打印照片

最早的时候要生成一个反相照片 STL 模型文件还是比较麻烦的,不过 MakerWorld 上有一个作者搞了个比较好用的脚本,可以一键生成 OpenSCAD 源文件再导出成为切片软件可以用的 STL,并且参数可配置。

MakerWorld 项目地址: https://makerworld.com.cn/zh/models/194195

生成 OpenSCAD 源文件

OpenSCAD 源文件生成网站: http://photo2stl.xiebian.top/

上面是其中一个脚本镜像,如果访问不了可以在 MakerWorld 作者项目的介绍中找到其他镜像网址试试。

我使用的参数是:

- 使用哪种预设:自定义配置

- 单层层高:0.1mm

- 首层层高:0.2mm

- 成像区域长边长度:100mm

- 成像区域最大厚度:1.8mm

- 精细度:8

- 是否开启边框:是

- 边框宽度:1.50mm

- 边框高度:3mm

最主要是边框高度和宽度,这样才能适配进后面设计的外壳中。其中成像区域最大厚度是根据作者的测试光片模型配合耗材测试所得。

配置好参数后,使用网站的“生成dat数据”再下载 dat 文件和 scad 文件就可以在 OpenSCAD 应用中打开了。

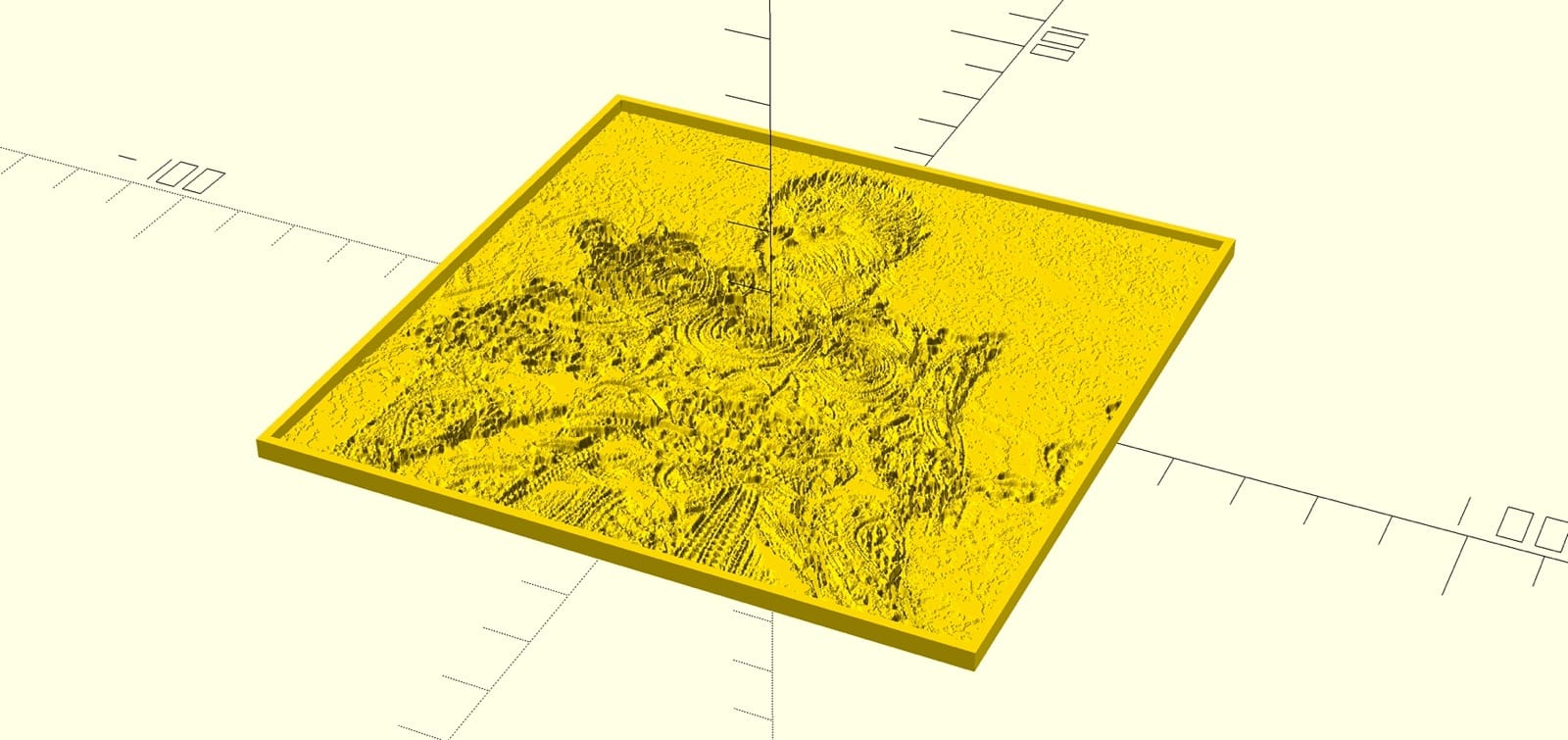

渲染并导出 STL

使用 OpenSCAD 的渲染功能,渲染完成后就可以将整个模型导出成为 STL,这个时候就可以导入进 BambuStudio 进行切片打印操作了。

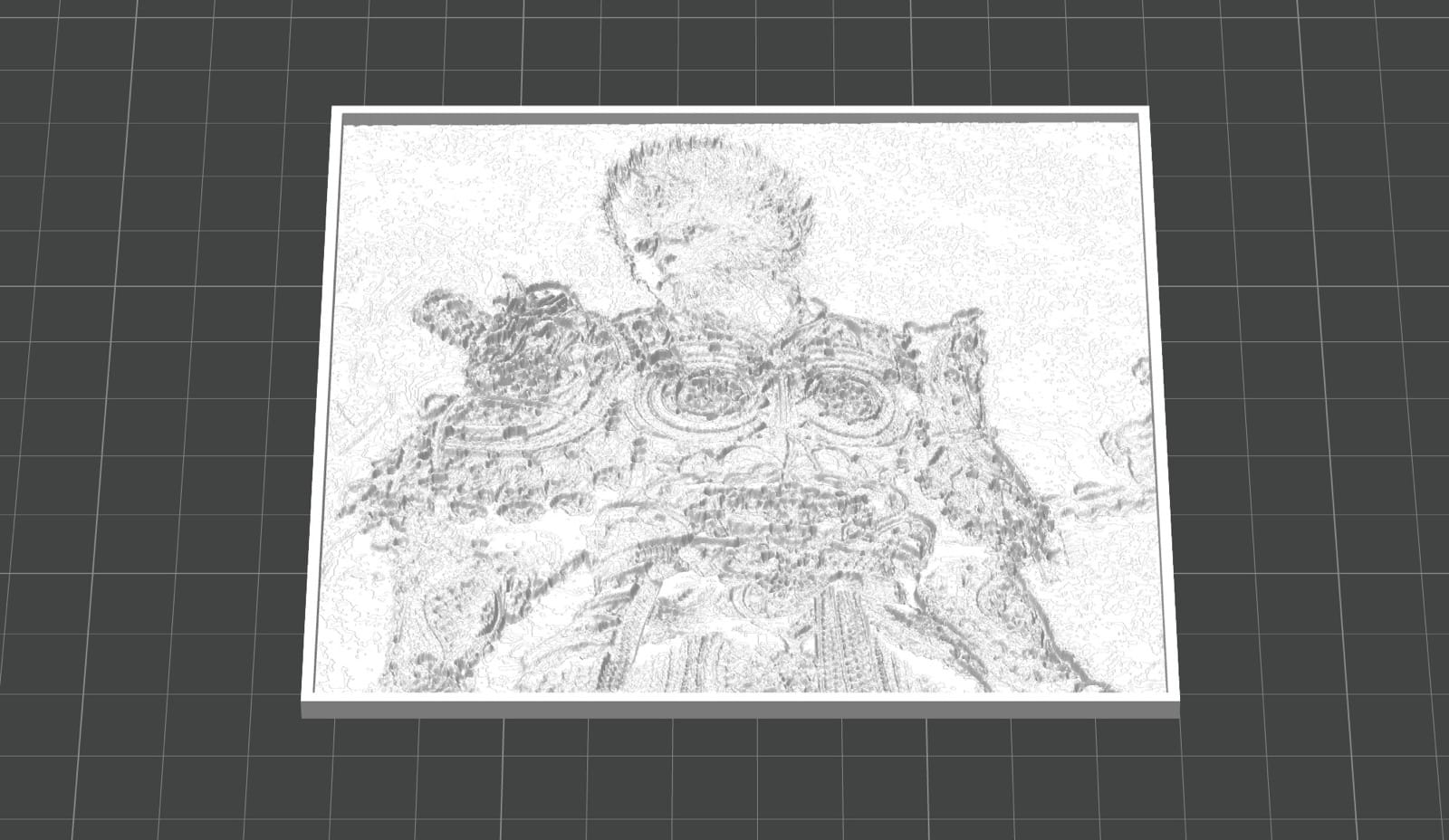

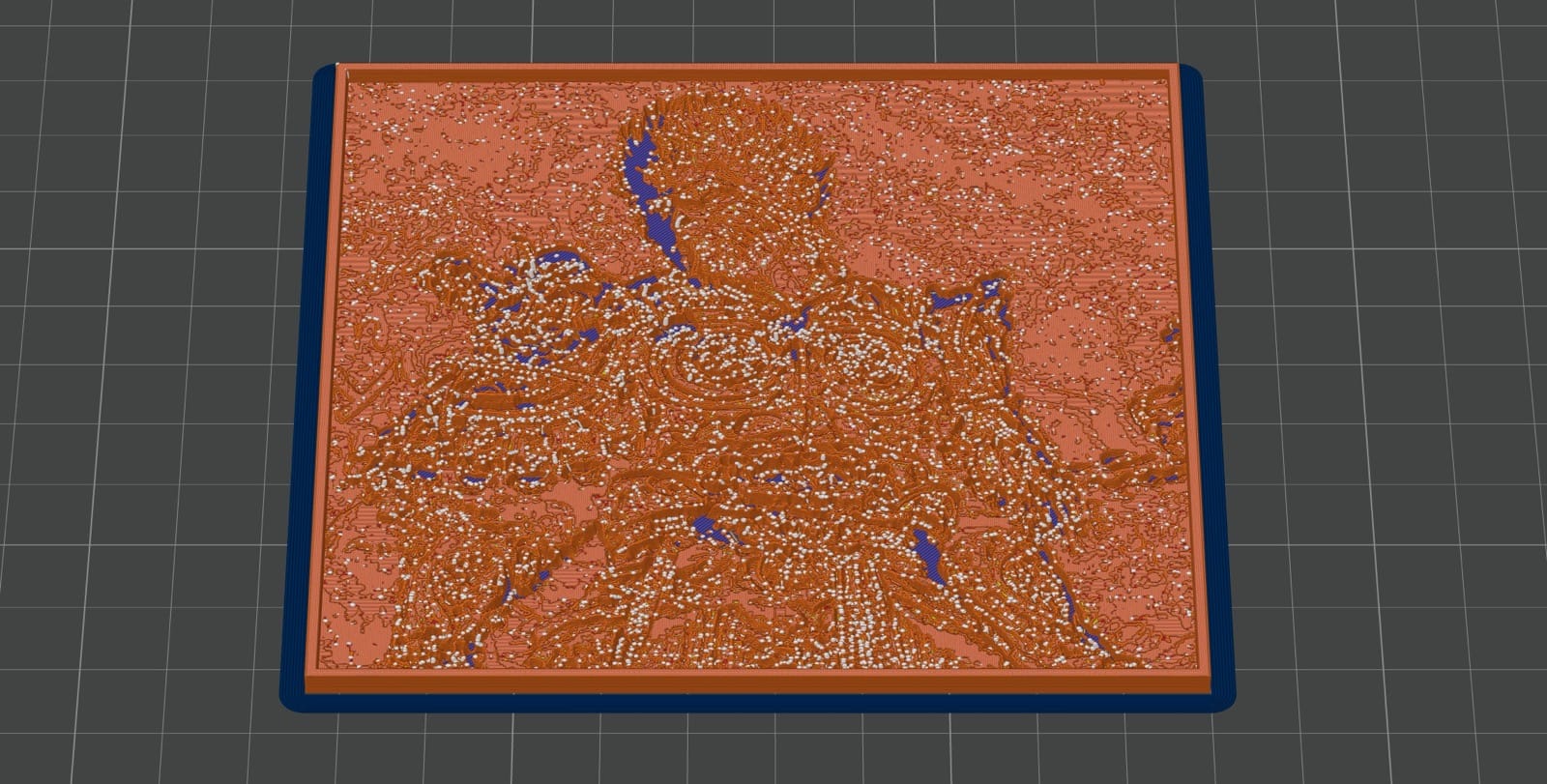

切片打印

因为之前选择了自定义配置,因为我这里是下载了作者的 0.4mm 标准配置,再将层高和首层层高修改为了 0.1mm 和 0.2mm。

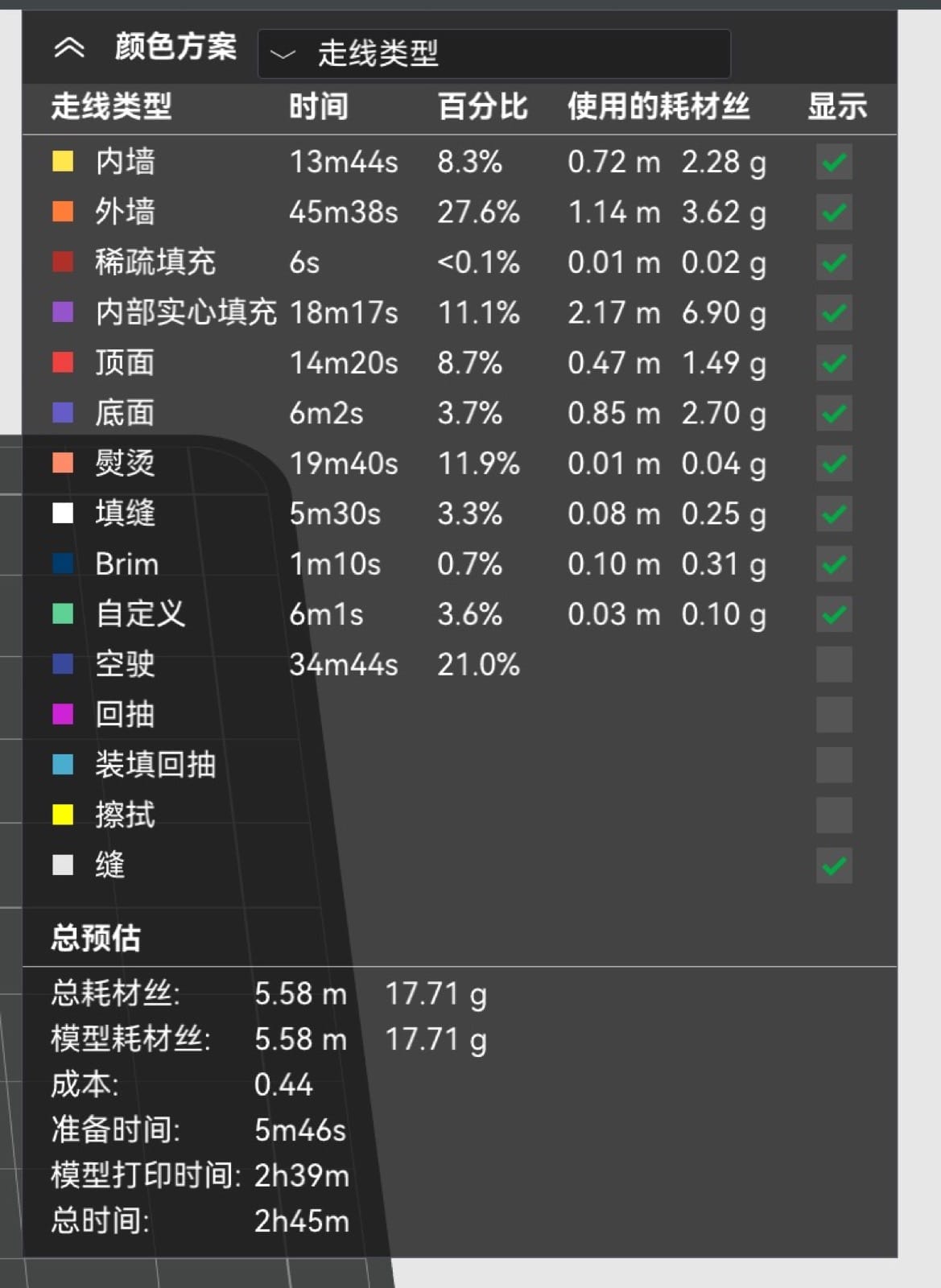

切片完成后,可以看到整体耗时 2 小时 45 分,使用耗材 17.71 克,主要时间长。

切片完成,就可以送去 3D 打印机打印了。

打出出来就是一个反相的实体照片了。

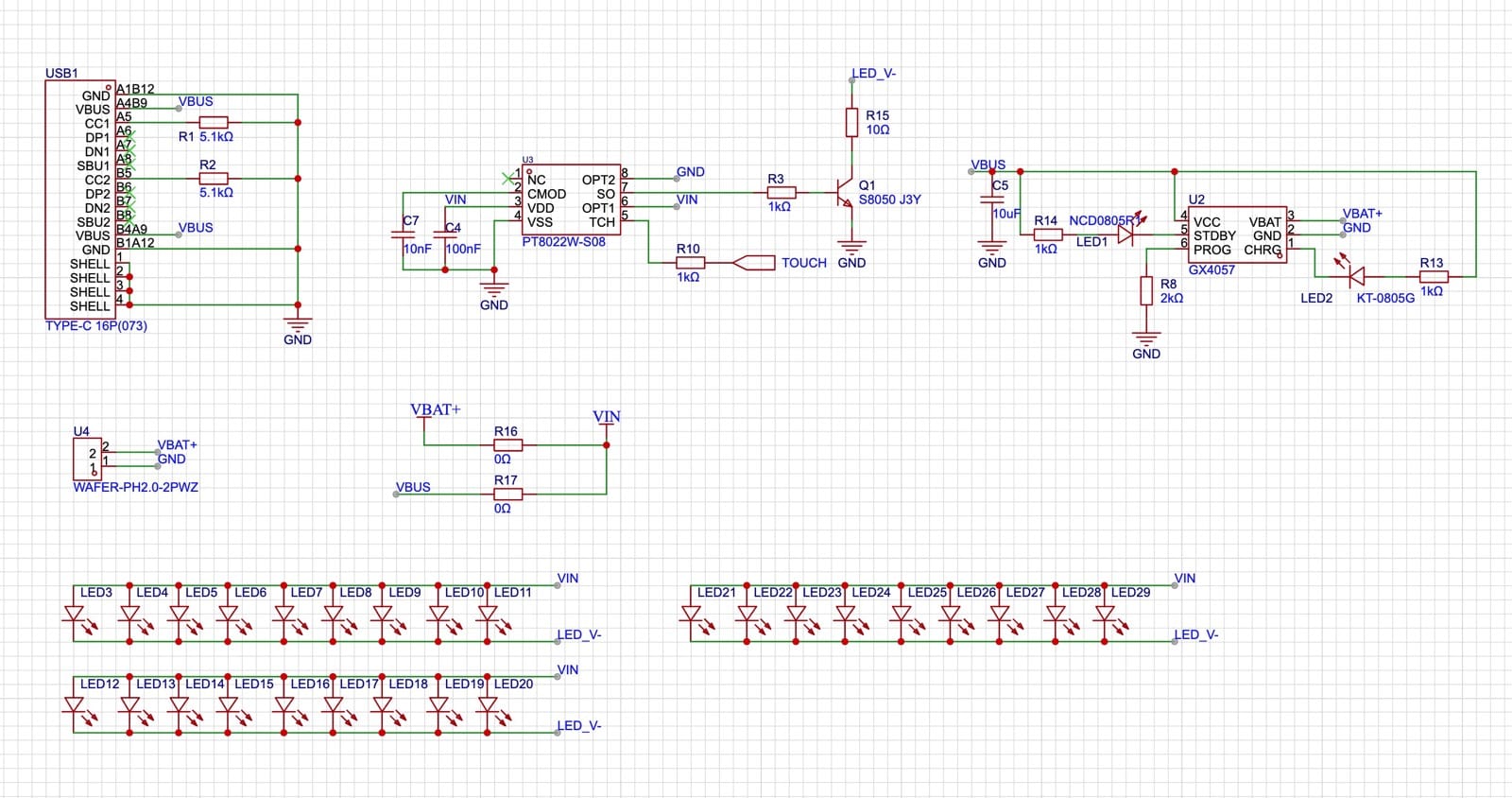

原理图设计

灯板没有啥特别的,还是使用了 PT8022W 这个 LED PWM 驱动芯片,自带触摸,这里还是配置成了无级调光模式。

另外限流电阻原理图中写了是 10Ω,实际使用中发现可能不太亮,可以贴两个并联成 5Ω,最后整体电流在 300mA 左右,亮度可以大一点。

另外这里供电设计了两路可选择,可以选择电池供电或者直接 USB 电源供电,需要使用哪一路供电,就焊接 R16、R17 其中一个就可以了。

不过我设计外壳的时候,没有考虑电池的空间,因此如果想要使用电池的话,得自己改一下外壳了 😃。

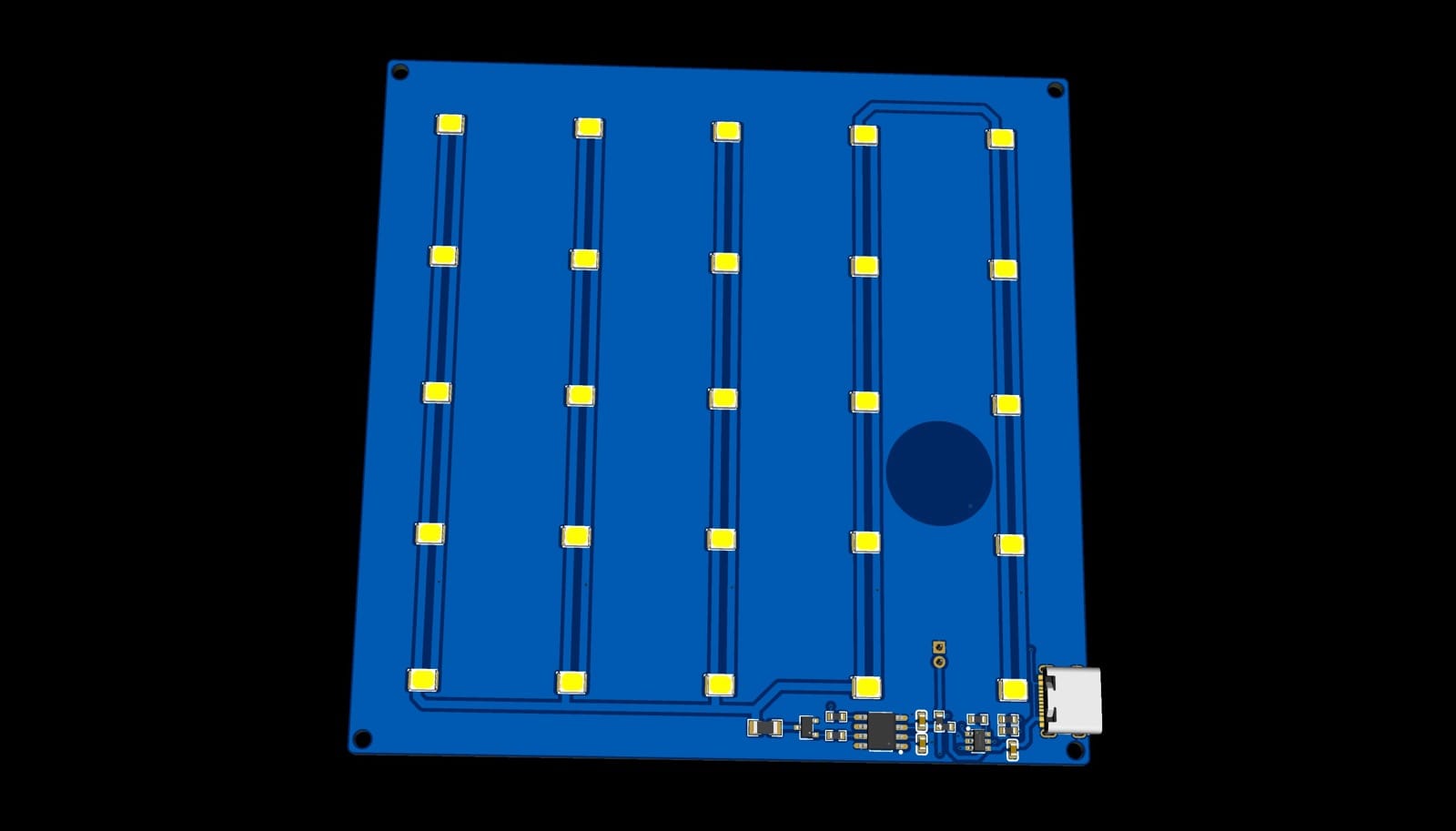

PCB 设计

之前设计了一版,是用的 9 灯,发现均匀程度不太够,就换成 25 灯了,元件数量不多,焊接起来还是比较简单的。

使用嘉立创打样的时候,板厚选择 1mm,阻焊油墨颜色选择白色。

焊接 PCB 的时候,如果选择了 USB 电源供电,充电相关的元件都可以不焊接了,就是 GX4057 边上那一堆。

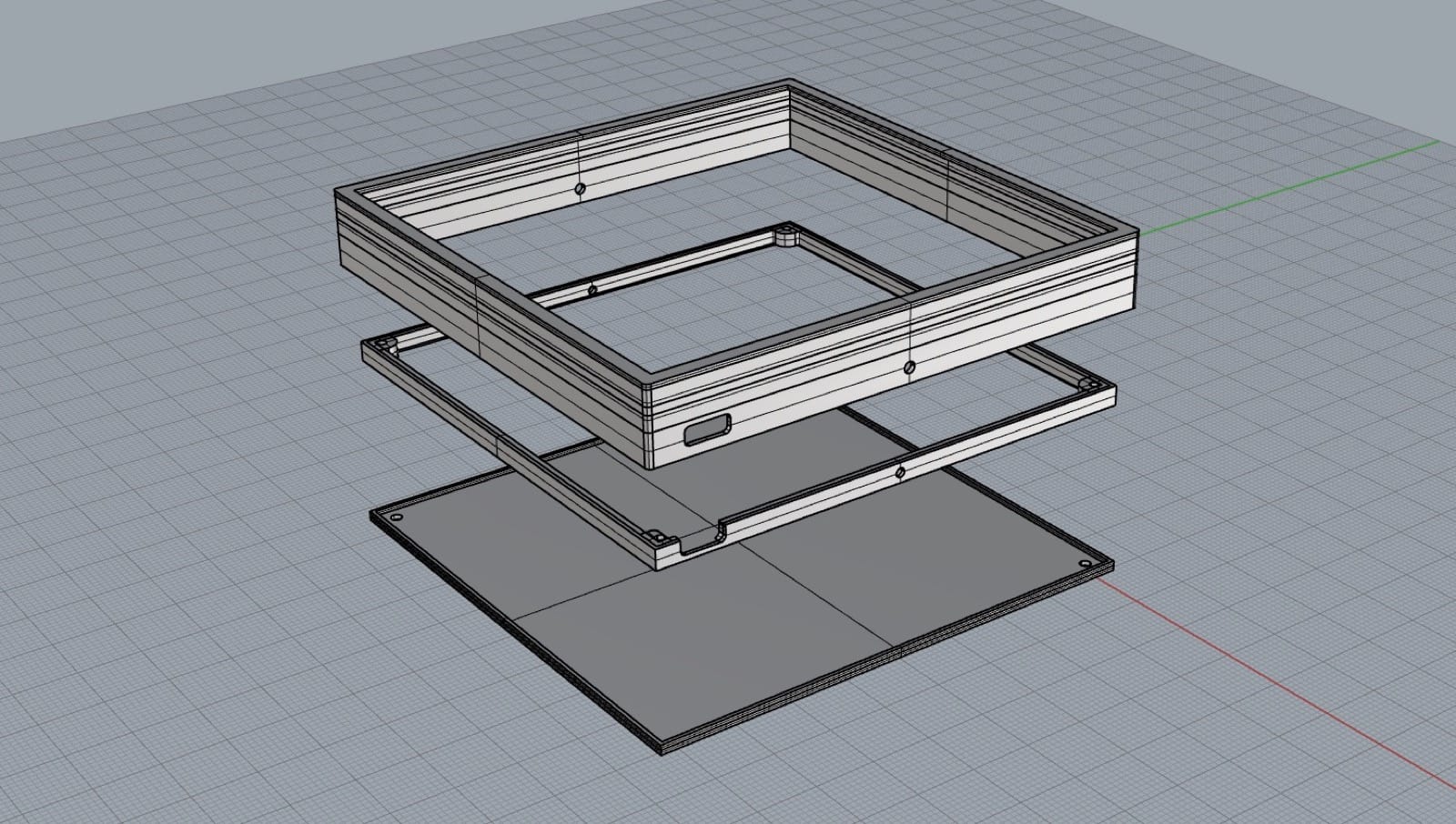

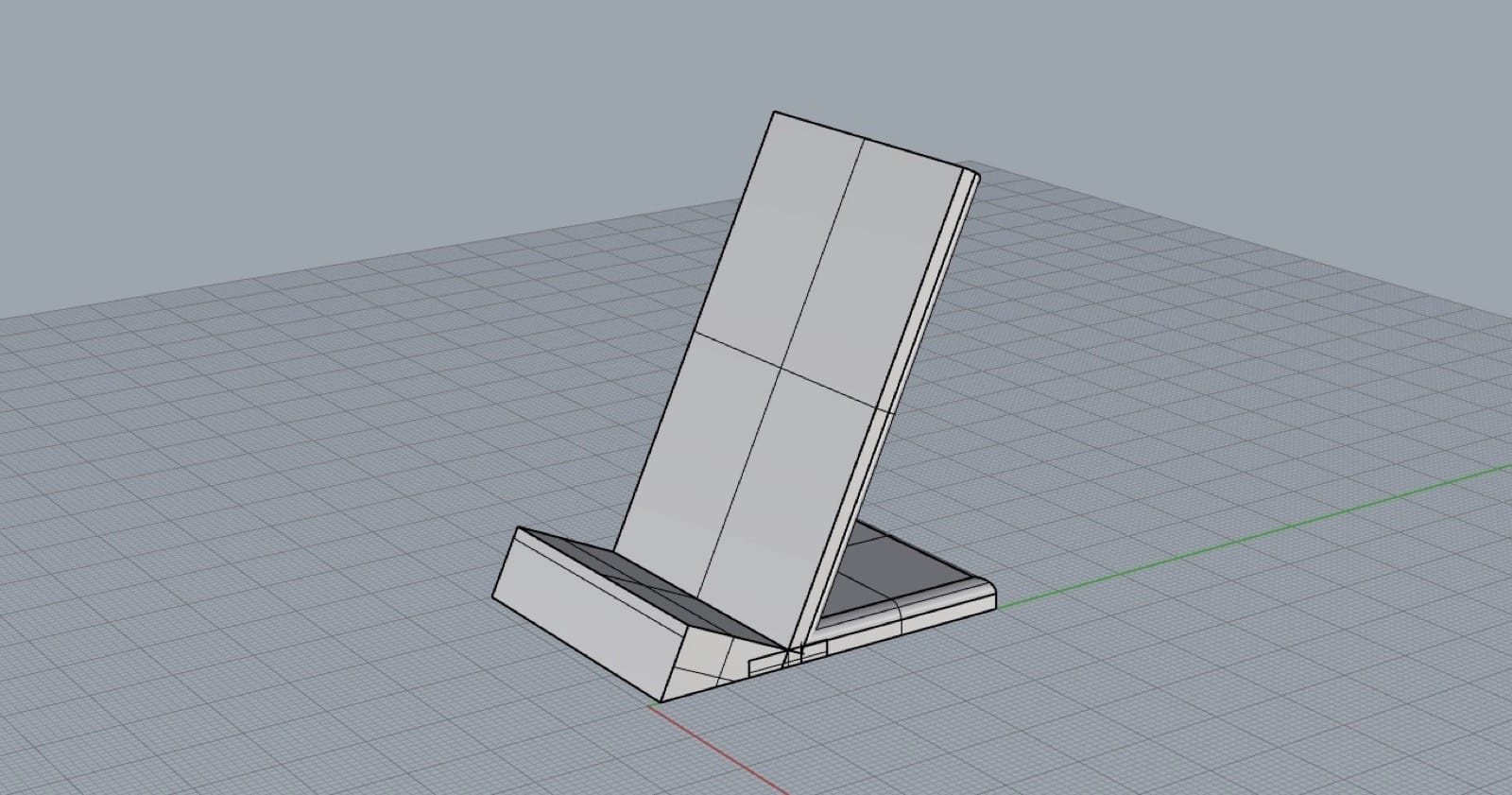

外壳设计

这次为了外壳不比照片本身大太多,外壳的边框都设计得比较薄,只有 1mm,因此在切片打印的时候需要注意一下,最好是加上 Brim 来防止首层粘不住。

顺便搞了个倾斜 25 度的支架,放在桌上看起来角度应该还是比较合适的。

组装

外壳组装需要 5 颗 M2*5 的自攻螺丝,组装步骤如下:

- 先将焊接好的 PCBA 卡进中框中

- 将 PCBA 和中框卡进背板中,并使用 3 颗自攻螺丝将背板固定在中框上

- 将 3D 打印照片放进外壳中

- 将 3 片 2mm 厚的 PC 扩散板放进外壳中

- 将 PCBA+中框+背板 放进外壳中

- 使用 2 颗 M2*5 的自攻螺丝从侧边固定

- 将外壳使用双面胶固定在支架上

完工~

最后再看一眼效果吧~开灯需要触摸背板上对应 PCB 上触摸区域的位置,需要稍微摸索一下。

开源项目

除了 3D 打印照片的项目外,其余 PCB+外壳已经在立创开源平台上传,可以自行下载。

开源地址: http://oshwhub.com/wandaeda/3d-da-yin-zhao-pian-deng-guang-ban

如果项目不可见可能还在审核中,可以稍等片刻。

挺好看的,下次再试一下 :razz: